Экспертное мнение

Новые сплавы для новых самолетов

Ил-96-400 - один из самолетов, для двигателя которого могут быть использованы новые сплавы

Стоит напомнить, что технологиями полного цикла создания самолета обладают всего четыре страны - Великобритания, Россия, США и Франция, и даже высокотехнологичная Япония потерпела неудачу в попытке присоединиться к авиационным державам. Внутри «закрытого клуба» производителей двигателей и самолетов идет борьба за любые улучшения конструкции, буквально за килограммы и сантиметры. Например, МС-21 - самолет узкофюзеляжный, однако у «Боингов» и «Эйрбасов» ширина пассажирских салонов от 3,5 до 3,7 метра, у нашего - 3,8. Казалось бы, 10-30 см - это немного, но в такой конкурентной среде, как авиация, мелочей не бывает. Еще большее значение имеет совершенствование конструкции самих двигателей: повышение энергоэффективности и экологичности, сбережение топлива и снижение выбросов CO2, уменьшение шумности. Новые авиационные двигатели, в наибольшей степени отвечающие этим требованиям, и будут стоять на авиалайнерах XXI века, и здесь свое слово должны сказать ученые.

Я встретилась с доктором технических наук, заведующим лабораторией «материаловедение труднодеформируемых сплавов» Института проблем сверхпластичности металлов РАН Валерием Имаевым.

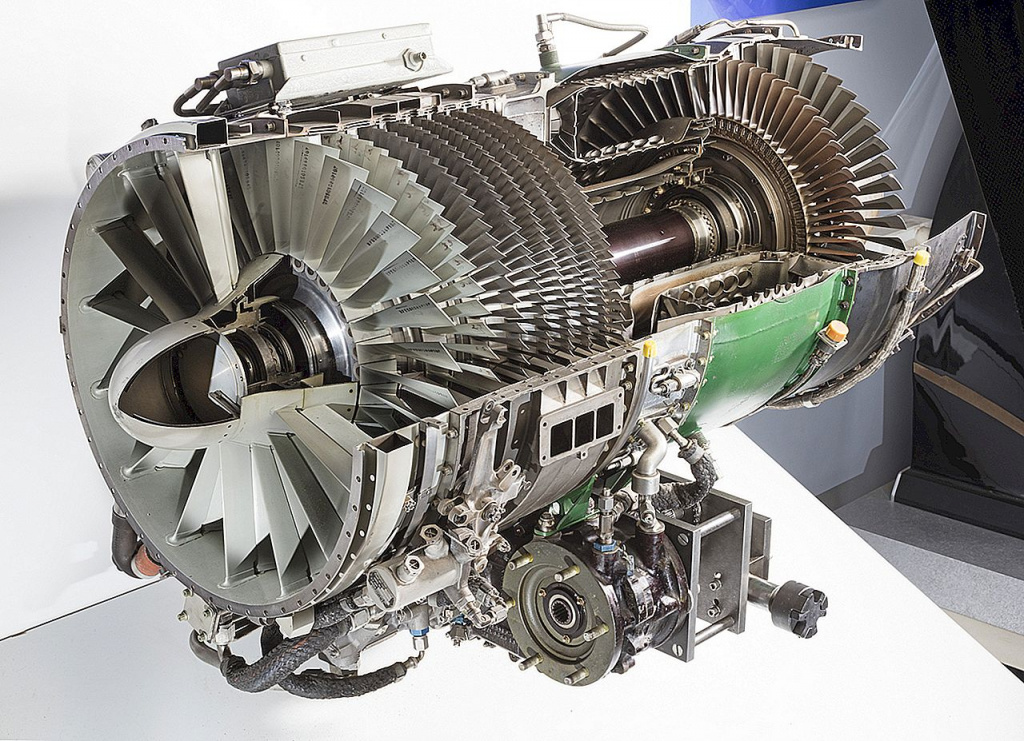

- Как вы думаете, какие материалы используются для изготовления авиационного газотурбинного двигателя и, в частности, лопаток турбины? - спрашивает он и тут же отвечает сам. - Они работают при таких высоких температурах, что даже стали и титановые сплавы оказываются недостаточно устойчивыми к ним, поэтому их делают в основном из жаропрочных никелевых сплавов. В целом современный газотурбинный двигатель больше чем на 50% изготавливается из них.

Для поликристаллических никелевых сплавов рабочими являются температуры до 800-900 градусов, для монокристаллических - 1000-1100°С. Единственным недостатком никелевых сплавов можно считать относительно большой удельный вес - на уровне 8,5-9 г/см3. Наша задача - уменьшить вес двигателя, что увеличит соотношение «тяга-вес» всего самолета, повысит энергоэффективность авиационного двигателя и т.д. Вопрос заключается в том, как этого добиться.

Турбина авиационного двигателя

Один из способов - постараться заменить материал лопаток, по крайней мере, для части ступеней турбины, где рабочая температура не так высока, на легкие интерметаллидные сплавы. Они, как известно, состоят из двух или более металлов, причем атомы того или иного материала занимают в кристаллической решетке строго определенные места, образуя сверхструктуру. По сравнению с обычными металлами и сплавами в них меняется тип межатомной связи, что и дает нам повышенную жаропрочность. Для лопаток турбины наиболее перспективными интерметаллидными сплавами являются составы на основе титана и алюминия - так называемые гамма-сплавы. Их максимальная рабочая температура - сегодня 750°С, что при плотности около 4 г/см3 делает их применение в качестве лопаточного материала чрезвычайно перспективным. Кроме основных элементов - титана и алюминия- в сплаве содержится несколько легирующих элементов, которые я озвучить не могу: это наше ноу-хау. На этот сплав в прошлом году мы подали заявку на патент. К оригинальному составу в заявке предлагается и оригинальный способ изготовления турбинных лопаток. Детали этой технологии также конфиденциальны, могу только сказать, что она экономичнее существующей технологии, разработанной в компаниях MTU и Rolls Royсe (Германия) при сохранении высокой эффективности с точки зрения преобразования структуры сплава.

Лопатки турбины

- Гамма-сплавы получают многократным переплавом методом дуговой плавки, и здесь нам помогают законы термодинамики, которые приводят к формированию сверхструктуры. В этом смысле ничего сверхъестественного делать не надо. Однако требуется очень высокое качество исходного слитка - здесь слово за металлургами, а также очень точная последующая его обработка с тем, чтобы достичь определенных структурных состояний сплава и добиться требуемого конструкторами баланса (комбинации) механических свойств. Если все получится, мы сможем заменить лопатки последней ступени или даже ступеней турбины низкого давления. В результате будет достигнуто заметное облегчение конструкции, увеличение соотношения «тяга-вес», к тому же турбина - вращающаяся деталь, где действуют центробежные силы. Меньший вес лопаток уменьшает центробежные силы, и турбину можно раскручивать сильнее. Замена лопаток даже на одной ступени турбины даст ощутимые положительные эффекты с точки зрения энергосбережения мощности, уровня выбросов вредных веществ и шумности двигателя.

Однако у интерметаллидных гамма-сплавов есть и свои недостатки. Следствием образования сверхструктуры является частичная потеря металлических свойств, поэтому гамма-сплавы имеют пониженные пластические и в целом технологические свойства. Однако, как показывает мировой опыт и наши исследования, это не является каким-то фатальным недостатком на пути к их применению в авиационной отрасли.

Когда-то авиация развивалась революционным путем: от фанерных самолетов - к металлическим, от поршневых двигателей - к реактивным. Быстрое развитие металлургии и металловедения алюминиевых, титановых и никелевых сплавов в XX веке привело к быстрому и широкому внедрению этих материалов в авиационной отрасли. Сегодня эта отрасль движется вперед скорее эволюционным путем, когда конструкторы, инженеры и материаловеды совместно борются за небольшие улучшения.

Следует отметить, что рабочая температура гамма-сплавов, по-видимому, может быть увеличена до 800°С и выше. Мы над этим работаем и очень надеемся, что наши разработки будут востребованы в будущих перспективных авиационных двигателях, в частности, в ПД-35 - перспективном двигателе сверхбольшой тяги, создаваемом в настоящее время.

Тут для наглядности Валерий Мазитович демонстрирует мне штампованную заготовку того самого интерметаллидного гамма-сплава, из которого предполагается в дальнейшем изготовление лопатки турбины низкого давления. Заготовка была отштампована на гидравлическом прессе и затем подвергнута термической обработке. На поперечном разрезе видна однородная матовая макроструктура…

- Для штамповки этой небольшой заготовки при очень высокой температуре (конкретную ее величину не называю в силу конфиденциальных причин) потребовались усилия около 1,5 тысяч тонн. Это чтобы вы понимали, какой жаропрочности нам удалось достичь, - замечает Валерий Мазитович.

- Насколько ваш сплав и предполагаемая технология изготовления лопатки уже готовы к практическому внедрению?

- Мы - научные работники и смотрим на вещи шире. Все-таки наша основная задача как академического института - приумножение знаний в области физического материаловедения. Второй нашей важнейшей целью является разработка основ новых технологий и доведение их до реального производителя. Еще одна - уже сверхзадача - отработка новых технологий совместно с серийными производителями. В настоящее время мы решаем две первые. Если все получится, перейдем к третьей задаче – вот это будет уже настоящий успех. Надеюсь, что наши ожидания сбудутся. В рамках первых двух задач нам предстоит отработка различных металловедческих и технологических вопросов, детальное исследование различных физико-механических характеристик нового гамма-сплава и многое другое. Поскольку работа ведется с заказчиком - авиационным предприятием - естественно, мы будем следовать всем его требованиям.

- Можно считать, что интерметаллиды - это целая отдельная область материаловедения или металловедения?

- Да, это вполне можно считать отдельной областью металловедения. В частности, это подтверждается тем фактом, что уже на протяжении 20-30 лет в мире проводятся международные конференции, посвященные только интерметаллидной тематике.

- Чем вас вообще привлекает металловедение как наука?

- Металловедение не является точной наукой, как математика. В металловедении нельзя «попасть в десятку», используя исключительно расчетные методы. Здесь «правит бал» экспериментатор, и для меня, наверное, именно в этом заключается его привлекательность. Здесь много труднопредсказуемого, и многое зависит от искусства исследователя. Сначала надо придумать интересную, многообещающую и разумную гипотезу. Затем начинается планирование эксперимента и делается попытка предсказать результат. Понятно, что если результат заведомо полностью предсказуем, то теряется новизна, которая является основным «признаком качества» научного исследования. Добросовестный исследователь не станет проводить эксперименты с заведомо полностью предсказуемым результатом. Поэтому (если говорить о добросовестном экспериментаторе) очень часто получается не совсем то, что вы ожидаете… Непредсказуемость, элементы искусства и одновременно практическая направленность и делает данную область науки такой увлекательной.

- Работают ли над интерметаллидными сплавами за рубежом?

- Да. Там они стали самостоятельным направлением в металловедении, начиная с 90-х годов прошлого века. Это привело к тому, что начиная с 2011 года начались коммерческие полеты самолетов с интерметаллидными лопатками из гамма-сплава. Литые лопатки летают с 2011 года, а с 2016-го стали использоваться уже штампованные. В настоящее время гамма-сплавы нашли применение в качестве материала лопаток турбины низкого давления в четырех авиационных двигателях (к сожалению, не российских). Если говорить о рынке интерметаллидной продукции с коммерческой точки зрения, то следует отметить, что он растет очень быстрыми темпами. По состоянию на 2018 год мировой потенциал производства интерметаллидных лопаток из гамма-сплавов составлял свыше 2,3 млн. шт., сейчас уже больше.

- Может ли наука, в частности металловедение, развиваться изолированно в одной стране, например, в России?

- В какой-то степени может, но изоляция, конечно же, ограничивает возможности такого развития. Дело в том, что металловедение, как и большинство наук, должно развиваться путем «встраивания» новых знаний и технологий в уже существующие. К сожалению, это невозможно при изоляции. В этом смысле очень важным для ученого, особенно молодого, является опыт работы (стажировка) в зарубежном научно-исследовательском центре или университете. Я как стипендиат фонда Александра Гумбольдта могу сказать, что опыт работы в германских университетах и научно-исследовательских центрах сыграл очень важную роль в моем профессиональном росте. В нашем институте мы стараемся по возможности отправлять наших молодых ученых на стажировки, к примеру, в Германию.

- Есть ли будущее у российской науки – в частности, в вашей области?

- Думаю, что есть, несмотря на известные негативные процессы в российской науке. Для России как огромной страны и крупнейшего геополитического игрока наука всегда играла и будет играть важнейшую роль, поскольку она в значительной степени определяет нашу глобальную конкурентоспособность.

Поэтому государственный подход к ней требует очень взвешенных и продуманных решений – от этого зависит будущее страны.

Екатерина КЛИМОВИЧ.